В АО «JANUBSANOATMONTAJ» имеется аккредитованная испытательная лаборатория. Свидетельство об аккредитации № Uz.АМТ.07.МАI. 70 от 03.08.09

Испытательная лаборатория оснащена в достаточном количестве измерительными приборами для неразрушающего и разрушающего контроля сварных соединений, определения толщины металла, его твердости, ударного изгиба.

Сотрудники лаборатории прошли обучение и аттестацию в Национальной системе сертификации Республики Узбекистан и участвуют в изготовлении и монтаже сложных металлоконструкций и не стандартного оборудования, грузоподъёмных механизмов, сосудов работающих под давлением, технологических трубопроводов паропроводов и газопроводов.

Виды проводимых лабораторных испытаний

|

Механические испытания на разрыв; |

|

Механические испытания на изгиб; |

|

Механические испытания на твердость; |

|

Контроль качества сварных соединений. |

Ультразвуковая диагностика

Ультразвуковая диагностика это набор методов неразрушающего контроля, применяющих для определения дефектов в деталях ультразвуковые волны. Задача – выяснить форму дефектов, размеры, глубины залегания и т.д. ГОСТ 17410-78; ГОСТ 14782-86;

ГОСТ 12503-75 позволяет определять:

|

1. Контроль качества сварных соединений; |

|

2. Контроль листового проката; |

|

3. Контроль поковки и отливки; |

|

4. Замер толщены стен трубопроводов и деталей машиностроения; |

|

5. Контроль деталей, нестандартного оборудования. |

Радиографический контроль

Радиографический контроль обеспечивает проверку качества технологического оборудования, металлических конструкций, трубопроводов, композитных материалов, как в промышленных, так и в строительных отраслях, а также для обнаружения трещин в сварочных соединениях, пор, инородных элементов (окисных, шлаковых, вольфрамовых).

Данный метод (радиографический контроль) является основным для организации проверки качества сварочных соединений. Радиографический метод выполняется согласно требований ГОСТ 7512-82; ГОСТ 23055-78; ГОСТ 20426-82

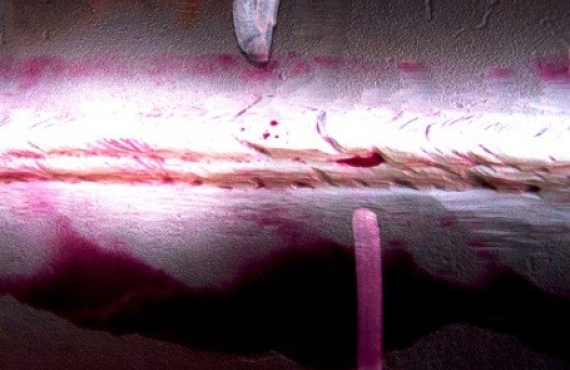

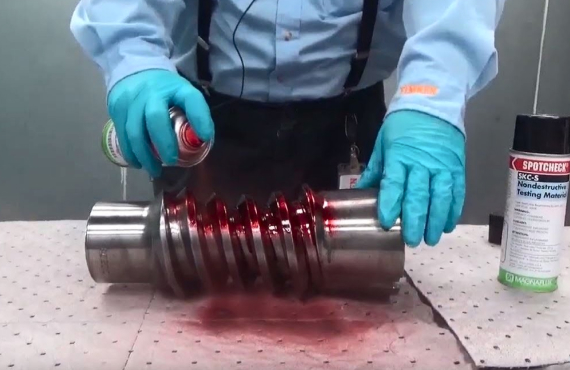

Капиллярная дефектоскопия

Назначение капиллярного контроля (капиллярной дефектоскопии). Капиллярная дефектоскопия (капиллярный контроль) предназначена для обнаружения и инспектирования, невидимых или слабо видимых для невооруженного глаза поверхностных и сквозных дефектов (трещины, поры, непровары, межкристаллическая коррозия, раковины, свищи и т.д.) в контролируемых изделиях, определение их консолидации, глубины и ориентации на поверхности. Капиллярный контроль проводится по ГОСТ(у) 18442-80

Механическое испытание на растяжение

Механическое испытание на растяжение проводится по ГОСТ(у) 1497-84 и определяет характеристик механических свойств метало: предела пропорциональности; модуля упругости; предела текучести физического; предела текучести условного; временного сопротивления; относительного равномерного удлинения; относительного удлинения после разрыва; относительного сужения поперечного сечения после разрыва.

Испытания на статический изгиб

Проводится по ГОСТ(у) 14019-2003, ГОСТ 6996-66 Испытания на статический изгиб служит для определения способности металла воспринимать заданный по форме и размерам загиб. Аналогичные испытания проводят и на сварных соединениях.

Испытанию на загиб подвергают образцы из листового и фасонного (пруток, квадрат, уголок, швеллер и др.) металла. Для листового металла ширина образца (b) принимается равной двойной толщине(2•t), но не менее 10 мм. Радиус оправки указывается в технических условиях.

Испытание материалов на ударную вязкость

Испытания на ударную вязкость проводится по ГОСТ(у) 9454-78.

Испытание материалов на ударную вязкость основано на разрушении стандартного образца с концентратором (надрезом) посередине ударом на маятниковом копре. При испытании на удар оценивают работоспособность металла в сложных условиях нагружения и выявляют его склонность к хрупкому разрушению.

Испытания на прочность предохранительных поясов

Испытания на прочность предохранительные пояса (далее — пояса), проводится по ГОСТ 12.4.089-86.

Определяет статическую разрывную нагрузку, динамическое усилие и служит для защиты работающих при падении с высоты при производстве строительно-монтажных работ.

.

+998990009949

+998990009949